Voor- en nadelen van grafiet- en asbestverpakkingen: selectie en risico's bij hoge temperaturen en hoge druk

2025.10.02

2025.10.02

Industrie nieuws

Industrie nieuws

In de veeleisende wereld van industriële afdichtingen is het selecteren van het juiste materiaal voor klepstelen, pompen en roerwerken van cruciaal belang voor de veiligheid, efficiëntie en kosteneffectiviteit. Onder de verschillende opties, grafiet stopbuspakking en op asbest gebaseerde pakkingen vertegenwoordigen twee belangrijke hoofdstukken in de technische geschiedenis. Hoewel asbest ooit de industriestandaard was, hebben gezondheids- en milieuproblemen geleid tot de opkomst van geavanceerde alternatieven zoals grafiet. Deze uitgebreide gids gaat in op de voordelen, nadelen en kritische selectiecriteria voor deze materialen, vooral bij gebruik onder extreme omstandigheden van hoge temperatuur en hoge druk. Het begrijpen van de eigenschappen en risico's die daarmee gepaard gaan, is van het grootste belang voor ingenieurs en onderhoudsprofessionals die belast zijn met het waarborgen van de systeemintegriteit en de veiligheid van het personeel.

Grafietpakkingen begrijpen

Modern grafiet stopbuspakking is een hoogwaardige afdichtingsoplossing die is ontworpen om bestand te zijn tegen enkele van de meest uitdagende industriële omgevingen. Het is samengesteld uit flexibele grafietfolie die is gewikkeld en samengedrukt en beschikt over uitzonderlijke thermische geleidbaarheid, chemische weerstand en zelfsmerende eigenschappen. In tegenstelling tot traditionele gedraaide pakkingen vormt grafiet een robuuste afdichting die zich kan aanpassen aan kleine verkeerde uitlijningen en slijtage van de as. Het vermogen om betrouwbaar te presteren bij temperaturen variërend van cryogene niveaus tot 4500°F (in inerte atmosferen) maakt het een veelzijdige keuze voor extreme toepassingen. Het materiaal is ook chemisch inert voor de meeste media, waaronder zuren, oplosmiddelen en stoom, waardoor afbraak wordt voorkomen en een lange levensduur wordt gegarandeerd. Deze combinatie van eigenschappen maakt het een uitstekende keuze voor het voorkomen van lekken en het verminderen van onderhoudsonderbrekingen in kritieke systemen.

- Superieure thermische stabiliteit: Het behoudt zijn structurele integriteit en afdichtingsmogelijkheden over een ongelooflijk breed temperatuurspectrum, en overtreft veel organische materialen ver.

- Uitstekende chemische bestendigheid: Het is niet-reactief met een breed scala aan corrosieve procesvloeistoffen, waardoor het geschikt is voor chemische verwerkingsindustrieën.

- Zelfsmering: De natuurlijke smering van grafiet minimaliseert wrijving en slijtage aan de as of stuurpen, waardoor het energieverbruik wordt verminderd en schade aan dure apparatuur wordt voorkomen.

- Vervormbaarheid: Door de flexibele aard van grafiet kan het zich strak aanpassen aan de as en de pakkingbus, waardoor een superieure afdichting ontstaat, zelfs op enigszins imperfecte oppervlakken.

De erfenis en risico's van asbestverpakkingen

Historisch gezien was asbestverpakking het materiaal bij uitstek voor afdichtingstoepassingen vanwege de aangeboren weerstand tegen hitte, vuur en corrosie. Het was goedkoop, gemakkelijk verkrijgbaar en effectief voor het afdichten van stoomkleppen en andere hogetemperatuurapparatuur die gebruikelijk is in energiecentrales en industriële faciliteiten. De ontdekking van de ernstige gezondheidsrisico’s leidde echter tot een dramatische verschuiving in het gebruik ervan. Wanneer asbestvezels tijdens installatie, verwijdering of onderhoud in de lucht terechtkomen, kunnen ze worden ingeademd en zich in de longen nestelen. Deze blootstelling houdt rechtstreeks verband met ernstige, vaak dodelijke ziekten zoals asbestose, longkanker en mesothelioom. Hoewel sommige oudere faciliteiten nog steeds apparatuur hebben die is afgedicht met asbestverpakkingen, is het gebruik ervan nu in veel landen zwaar gereguleerd of zelfs volledig verboden. De operationele risico's, in combinatie met enorme aansprakelijkheid en verplichte bestrijdingskosten, hebben moderne alternatieven zoals grafiet tot de standaard gemaakt.

- Bewezen hittebestendigheid: Asbest bezit uitstekende inherente thermische eigenschappen en kan temperaturen van meer dan 1000 ° F aan.

- Aanzienlijke gezondheidsrisico's: Het materiaal staat bekend als kankerverwekkend voor de mens en bij de omgang ermee zijn strikte veiligheidsprotocollen en persoonlijke beschermingsmiddelen (PBM) vereist.

- Milieu- en verwijderingsproblemen: Het afvoeren van asbestverpakkingen is een complex en duur proces dat aan strikte milieuregels onderhevig is.

- Juridische kwesties en aansprakelijkheidskwesties: Het gebruik van asbest brengt tegenwoordig aanzienlijke juridische risico's en potentiële aansprakelijkheid met zich mee voor bedrijven met betrekking tot de gezondheid van werknemers.

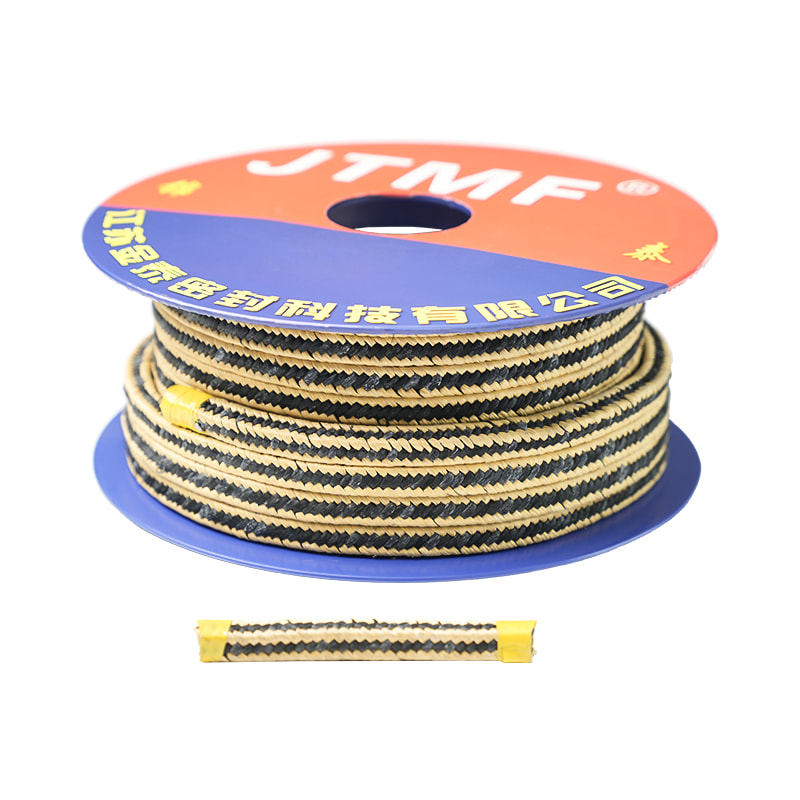

Koord Grafiet Aramidevezel Zebra Gevlochten Glandpakking met olie

Belangrijkste verschillen: grafiet versus asbestverpakking

Wanneer grafiet- en asbestpakkingen rechtstreeks worden vergeleken, reiken de verschillen veel verder dan alleen de materiaalsamenstelling. De keuze tussen beide impliceert een complexe afweging tussen historische prestaties, moderne veiligheidsnormen en technische mogelijkheden. Grafiet blinkt uit in zijn veelzijdigheid, veiligheidsprofiel en prestaties in een breed scala aan chemische omgevingen. Asbest is van oudsher effectief tegen hitte, maar is nu grotendeels achterhaald vanwege de onomkeerbare gevaren voor de gezondheid. De volgende tabel biedt een duidelijke vergelijking van de belangrijkste kenmerken ervan, om te helpen begrijpen waarom de industrie is overgestapt van asbest naar geavanceerde materialen zoals grafiet.

| Parameter | Grafiet verpakking | Asbest verpakking |

| Temperatuurbestendigheid | Uitstekend (tot 4500°F in inert gas) | Uitstekend (tot 1000°F) |

| Chemische weerstand | Uitstekend tegen de meeste zuren en oplosmiddelen | Goed, maar kan worden afgebroken door sterke zuren en alkaliën |

| Gezondheid en veiligheid | Veilig in gebruik, niet kankerverwekkend | Extreem gevaar, kankerverwekkend |

| Milieu-impact | Inerte, ongevaarlijke verwijdering | Gevaarlijk, vereist speciale verwijdering |

| Schacht slijtage | Laag (zelfsmerend) | Kan hoger zijn, afhankelijk van de smering |

| Regelgevende status | Algemeen aanvaard en aanbevolen | Verboden of sterk beperkt |

Prestaties onder hoge temperatuur en hoge druk

Extreme omstandigheden van hoge temperatuur en hoge druk zijn de ultieme test voor elk afdichtingsmateriaal. In deze omgevingen zijn de intrinsieke eigenschappen van grafiet stopbuspakking echt stralen. Dankzij de uitzonderlijke thermische geleidbaarheid kan de warmte effectief van de as worden afgevoerd, waardoor oververhitting en thermische degradatie van de pakking zelf wordt voorkomen. Dit is een cruciaal voordeel ten opzichte van veel andere materialen die kunnen bakken, uitharden en bezwijken. Bovendien zorgen de samendrukbaarheid en het herstelvermogen van grafiet ervoor dat het een goede afdichting behoudt, zelfs als systemen thermisch circuleren, uitzetten en samentrekken zonder de afdichtingskracht te verliezen. Voor hogedruk grafietpakking toepassingen wordt het vaak gebruikt in een matrijsgevormde ringconfiguratie of versterkt met Inconel-draad om extrusie te weerstaan en de integriteit van de afdichting onder enorme druk te behouden, waardoor gevaarlijke uitbarstingen worden voorkomen.

- Thermische fietsveerkracht: Het is bestand tegen herhaalde verwarmings- en koelcycli zonder broos te worden of zijn afdichtingsvermogen te verliezen.

- Warmteafvoer: De hoge thermische geleidbaarheid beschermt zowel de pakking als de as tegen schade door hitte.

- Extrusieweerstand: Versterkte soorten zijn speciaal ontworpen om te voorkomen dat ze onder hoge druk uit de pakkingbus worden gedrukt.

- Consistente prestaties: Behoudt stabiele wrijvings- en slijtage-eigenschappen over het hele temperatuurbereik, waardoor voorspelbare prestaties worden gegarandeerd.

Hoe u het juiste verpakkingsmateriaal kiest

Het selecteren van de juiste stopbuspakking is een systematisch proces dat een zorgvuldige afweging van meerdere operationele factoren vereist. Het doel is om een materiaal te vinden dat een effectieve afdichting biedt, de levensduur van de apparatuur maximaliseert en de onderhoudsbehoeften minimaliseert, terwijl de veiligheid en naleving worden gegarandeerd. De beslissing mag nooit gebaseerd zijn op één enkele factor, zoals temperatuur of prijs alleen. Een holistische benadering die de chemische omgeving, druk, assnelheid en type apparatuur evalueert, is essentieel. Bijvoorbeeld, een grafietpakking voor kleppen in een stoomdienst zullen andere eisen stellen dan aan de verpakking van een chemische pomp die schurende slurries verwerkt. Deze gestructureerde aanpak voorkomt voortijdige uitval, vermindert de uitvaltijd en vermijdt kostbare fouten.

- Procesmedia: Identificeer alle chemicaliën, hun concentraties en fasen (vloeistof, gas, slurry) waarmee de verpakking in contact zal komen.

- Temperatuurbereik: Bepaal de minimale, maximale en continue bedrijfstemperaturen.

- Drukbereik: Houd rekening met zowel statische als dynamische drukomstandigheden die het systeem ervaart.

- As-/mofsnelheid: Bereken de oppervlaktesnelheid (PV-waarde) om er zeker van te zijn dat de pakking de wrijving en warmteontwikkeling aankan.

- Uitrustingstype: Geef aan of het om een klep, centrifugaalpomp, mixer of andere apparatuur gaat, aangezien het ontwerp varieert.

- Regelgevende en veiligheidsnormen: Zorg ervoor dat het geselecteerde materiaal voldoet aan alle lokale, nationale en interne veiligheids- en milieuvoorschriften.

Installatie-best practices voor een lange levensduur

Voor het verkrijgen van een betrouwbare en langdurige afdichting is een juiste installatie net zo belangrijk als de materiaalkeuze. Een onjuiste installatie kan vanaf het begin lekkage, snelle slijtage en asschade veroorzaken. Het proces begint met een schone pakkingbus, vrij van oude verpakkingsresten en vuil. Elke ring van grafiet stopbuspakking moet netjes op maat worden gesneden, meestal met behulp van de wikkel-rond-de-as-methode, en elke ring moet zo verspringen dat de verbindingen 90 graden uit elkaar liggen. Voor een grafietafdichting op hoge temperatuur wordt het vaak aanbevolen om de ringen vóór installatie vooraf in een matrijs te comprimeren om een optimale dichtheid te garanderen. De pakkingbusvolger moet geleidelijk en gelijkmatig worden vastgedraaid, zodat het systeem kan opwarmen en vervolgens na een paar operationele cycli opnieuw moet worden aangedraaid om rekening te houden met de initiële compressie en thermische uitzetting.

- Zorgvuldige reiniging: Zorg ervoor dat de pakkingbus en de as perfect schoon en glad zijn vóór installatie.

- Precisiesnijden: Snijd elke ring nauwkeurig af om openingen of uitsteeksels te voorkomen die lekkage kunnen veroorzaken.

- Verspringende gewrichten: Verplaats altijd de naden van elke opeenvolgende ring om een direct pad voor lekkage te voorkomen.

- Geleidelijke aanscherping: Draai de pakkingmoeren eerst handvast aan en draai ze vervolgens geleidelijk verder aan nadat het systeem operationeel en heet is, om de juiste leksnelheid te bereiken.

Veelgestelde vragen

Wat is de maximale temperatuur voor grafiet stopbuspakkingen?

De maximale temperatuur voor flexibel grafiet stopbuspakking hangt sterk af van de bedrijfsatmosfeer. In oxiderende omgevingen (lucht) kan het doorgaans continu werken bij temperaturen tot 480 °C (900 °F) zonder noemenswaardige oxidatie. In reducerende of inerte atmosferen (zoals stikstof of argon) kan het echter opmerkelijk presteren bij temperaturen tot 2500°C, omdat het gebrek aan zuurstof oxidatie voorkomt. Dit maakt het een ideaal grafietafdichting op hoge temperatuur voor toepassingen in omgevingen met inert gas, vacuümovens en andere extreme hitteprocessen waar de meeste andere materialen zouden falen.

Is het gebruik van asbestverpakkingen nog steeds legaal?

De legaliteit van het verpakken van asbest varieert per land en regio, maar het gebruik ervan is in de meeste ontwikkelde landen, waaronder het Verenigd Koninkrijk, Australië en alle lidstaten van de Europese Unie, sterk beperkt of volledig verboden. Hoewel er in de Verenigde Staten geen volledig verbod geldt, handhaven de Environmental Protection Agency (EPA) en de Occupational Safety and Health Administration (OSHA) uiterst strenge regels met betrekking tot de behandeling, verwijdering en verwijdering ervan. Het gebruik van nieuwe asbestverpakkingen is zeer ongebruikelijk en brengt ernstige wettelijke aansprakelijkheid en gezondheidsrisico's met zich mee. De meeste industrieën zijn overgestapt op veiliger alternatieven zoals grafiet voor iedereen asbestverpakking vervangen behoeften.

Hoe vaak moet de stopbuspakking vervangen worden?

Er bestaat geen eenduidige universele tijdlijn voor het vervangen van de stopbuspakking, omdat deze afhankelijk is van tal van factoren, waaronder de bedrijfsomstandigheden, het gebruikte materiaal en de uitrusting. Een goed geïnstalleerd grafietpakkingen voor pompen bij een schone, matige service kan het meerdere jaren duren. De belangrijkste indicator voor vervanging is een toename van de lekkage die niet onder controle kan worden gehouden door de pakkingdrukker voorzichtig aan te draaien. Andere tekenen zijn onder meer een merkbare toename van het energieverbruik (als gevolg van hoge wrijving), overmatige asslijtage of het hard en broos worden van de pakking. Het implementeren van een voorspellend onderhoudsprogramma dat regelmatige inspectie omvat, is de beste manier om het optimale vervangingsinterval voor uw specifieke toepassing te bepalen.

Kunnen grafietpakkingen worden gebruikt op mixers en roerwerken?

Absoluut. Grafiet stopbuspakking is een uitstekende keuze voor het afdichten van mixers en roerwerken, die vaak last hebben van aanzienlijke asslingering en doorbuiging. Dankzij de superieure flexibiliteit en vervormbaarheid kan het zelfs bij deze dynamische bewegingen een stabiele afdichting behouden. Voor deze toepassingen wordt het vaak geleverd in een vormgevormde ring voor eenvoudige installatie en consistente dichtheid. Voor bijzonder schurende slurries of zware belastingen wordt een kwaliteit versterkt met corrosiebestendige draad (zoals roestvrij staal 316 of Inconel) aanbevolen om extra sterkte te bieden en extrusie te weerstaan, waardoor een lange en betrouwbare levensduur bij uitdagende mengwerkzaamheden wordt gegarandeerd.

Wat zijn de tekenen van een defecte stopbuspakking?

Het herkennen van de eerste tekenen van een defecte stopbuspakking kan catastrofale schade aan apparatuur en ongeplande stilstand voorkomen. De meest voorkomende indicator is een consistente druppelsnelheid die in de loop van de tijd toeneemt en niet langer kan worden aangepast door de kliervolger. Andere waarschuwingssignalen zijn onder meer zichtbare rook of stoom die uit de pakkingbus komt, wat wijst op overmatige warmteontwikkeling door wrijving. Een verschroeid of verhard uiterlijk van de pakking, overmatige trillingen van de pomp of klep en een merkbare toename van de stroomsterkte van de motor (wat wijst op een hogere weerstand) zijn allemaal duidelijke signalen dat de pakking aandacht vereist, hetzij door aanpassing of volledige reparatie. asbestverpakking vervangen met een modern materiaal zoals grafiet.

Eng

Eng