Technische integriteit: installatie-, heraandraai- en onderhoudsprotocollen voor pakkingen van zuiver grafiet

2025.12.25

2025.12.25

Industrie nieuws

Industrie nieuws

I. De basis voor betrouwbare afdichting

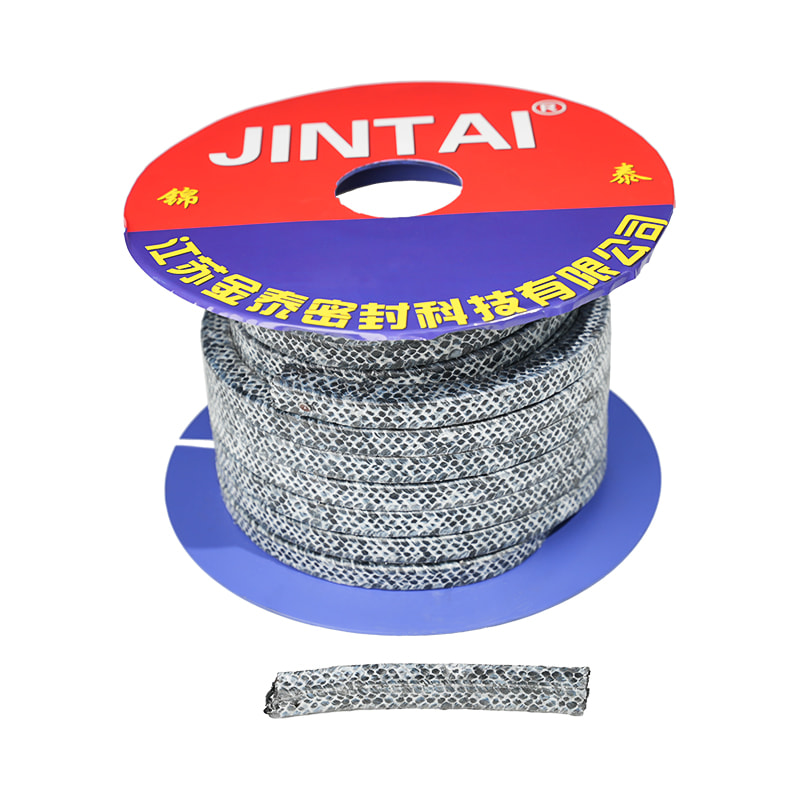

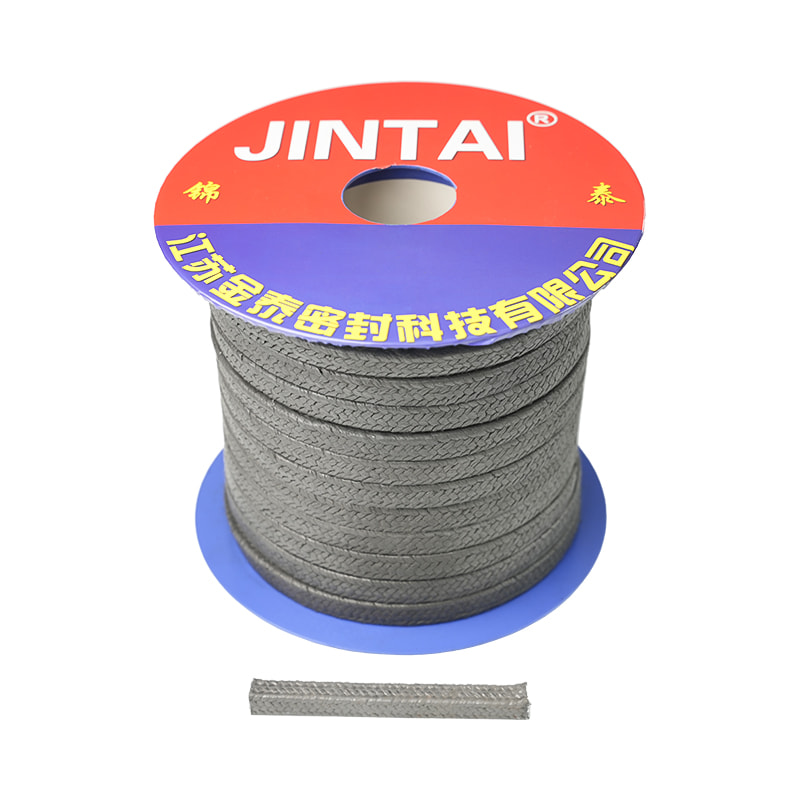

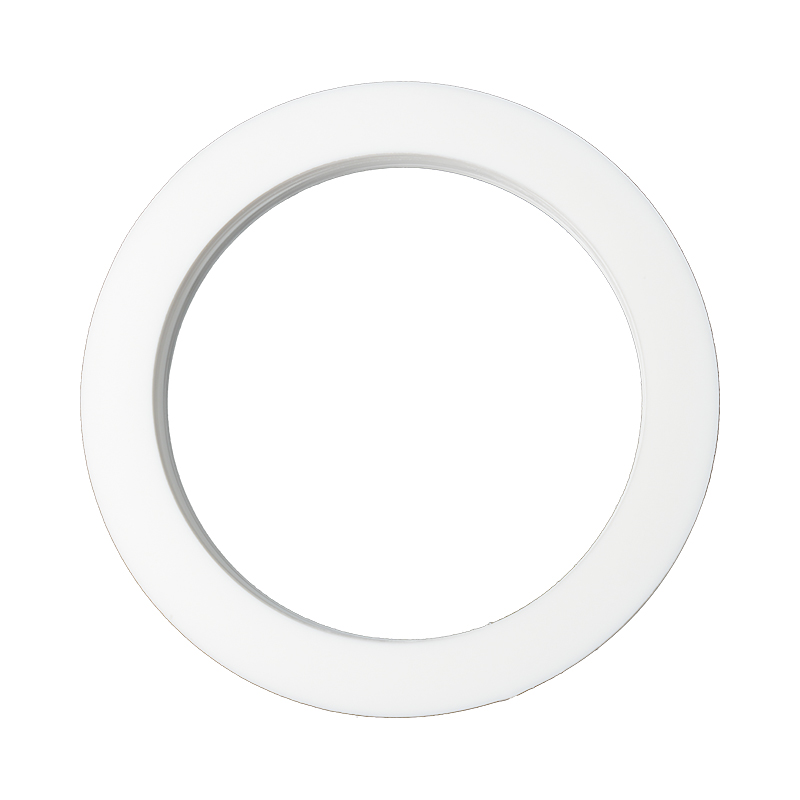

In industriële omgevingen waar veel op het spel staat, zoals energieopwekking, chemische verwerking en scheepvaart, is de betrouwbare insluiting van vloeistoffen niet onderhandelbaar. Zuiver grafiet stopbuspakking , vaak aangevuld met PTFE voor superieure chemische eigenschappen en lage wrijvingseigenschappen, dient als een kritische barrière in pompen, kleppen en roterende apparatuur. Het bereiken van lekkagevrije prestaties en een maximale levensduur hangt niet alleen af van de materiaalkwaliteit, maar ook van de strikte naleving van installatie- en onderhoudsprotocollen.

Jiangsu Jintai Sealing Technology Co., Ltd. is via zijn hoogwaardige afdichtingsproductmerk Nofstein gespecialiseerd in het onderzoeken, produceren en verkopen van verschillende soorten afdichtingen en asbestvrije pakkingen. Onze toewijding aan technologische innovatie, geavanceerde materialen en productieprocessen stelt ons in staat hoogwaardige afdichtingsoplossingen te bieden die zijn gecertificeerd door organisaties als het CCS-classificatiebureau en de Chinese Academy of Coal Sciences. Dankzij deze expertise kunnen we voldoen aan de veeleisende behoeften van industrieën over de hele wereld.

II. Installatietechniek: cruciale stappen voor installatie van PTFE-grafietpakkingen Kritieke stappen

Het merendeel van de pakkingfouten is te wijten aan een onjuiste installatie. Nauwkeurigheid bij de volgende procedures is niet onderhandelbaar.

A. Voorbereidings- en reinigingsprotocollen

De pakkingbus moet zorgvuldig worden voorbereid. Al het oude pakkingmateriaal moet worden verwijderd en het gebied moet worden geïnspecteerd op corrosie, krassen of bramen op de as/steel die de nieuwe pakking zouden kunnen beschadigen. De binnenwand van de pakkingbus moet concentrisch zijn met de as. Een belangrijke technische beslissing tijdens de kritische stappen van de installatie van de PTFE-grafietpakking is het kiezen van de pakkingvorm. Terwijl gesneden spoelen flexibel zijn, bieden voorgevormde ringen een superieure dichtheidsconsistentie en installatiesnelheid, wat leidt tot een meer uniforme afdichting en minder consolidatie door koude stroming na het opstarten.

| Vorm van verpakkingsmateriaal | Haalbare dichtheidsconsistentie | Installatiesnelheid en arbeid |

|---|---|---|

| Voorgevormde ringen | Hoog (ringen worden tot de opgegeven dichtheid geperst) | Snel (geminimaliseerde handmatige vormgeving) |

| Spoelen snijden (veldsnijden) | Matig (sterk afhankelijk van de vaardigheid van de installateur) | Langzaam (vereist nauwkeurig snijden en passen) |

B. Ringinbrengen en -oriëntatie

Elke ring van de stopbuspakking van puur grafiet moet afzonderlijk worden ingebracht met behulp van een gespleten aanstamper, zodat deze volledig op zijn plaats zit voordat de volgende ring wordt toegevoegd. Verbindingen moeten verspringen (idealiter 90° of 120°) om een continu lektraject te voorkomen. Bovendien is de optimale plaatsing van de lantaarnring in de kleppakking van cruciaal belang; hij moet direct vóór de spoelpoort worden geplaatst om ervoor te zorgen dat de smeer- of spoelvloeistof correct in de pakkingset wordt geleid, waardoor de spindel wordt gekoeld en het binnendringen van schurende media wordt voorkomen.

III. Operationeel onderhoud: opnieuw aandraaien en levenscyclusbeheer

De pakkingcompressie ontspant na de eerste bediening (koude stroming). Opnieuw aandraaien is essentieel om de juiste afdichtingsspanning te behouden.

A. De richtlijnen voor de procedure voor het opnieuw aandraaien van stopbuspakkingen

De initiële cyclus voor het opnieuw aandraaien is van cruciaal belang en moet plaatsvinden binnen 24 tot 48 bedrijfsuren, of na de eerste grote temperatuurcyclus. Deze stap compenseert de "koude vloei" of consolidatie van het verpakkingsmateriaal. De richtlijnen voor het opnieuw aandraaien van de stopbuspakking schrijven het gebruik van een momentsleutel strikt voor. Ingenieurs moeten het koppel stapsgewijs toepassen (bijvoorbeeld in stappen van 25%) in een sterpatroon en de vermindering van de beweging van de pakkingbusvolger meten, in plaats van simpelweg het aantal windingen te tellen. Het doel is om een voorgeschreven boutspanning of drukbusdrukkracht te bereiken die past bij de optimale zitspanning van het pakkingmateriaal, waardoor wrijving en slijtage worden geminimaliseerd.

B. Langetermijnbewaking en PTFE-stopbuspakkingen Onderhoudsschema op lange termijn

Een preventief onderhoudsschema voor de lange termijn van de PTFE-stopbuspakking omvat routinematige visuele inspecties en monitoring van de lekkagesnelheid. Hoewel stopbuspakkingen van puur grafiet een superieure warmteafvoer en verminderde wrijving vertonen in vergelijking met veel synthetische materialen, vereisen zelfs deze hoogwaardige materialen monitoring. Bij inspecties moet worden gekeken naar overmatige lekkage (vaak gemeten in druppels per minuut, gewoonlijk 1 tot 5 druppels/minuut voor pompen) of overmatige beweging van de pakkingbusvolger, wat erop wijst dat er een kleine aanpassing nodig is en geen volledige vervanging.

IV. Materiaalkeuze en prestatieafwegingen

Inkoop moet de technische kenmerken begrijpen die hoogwaardige verpakkingsmaterialen onderscheiden.

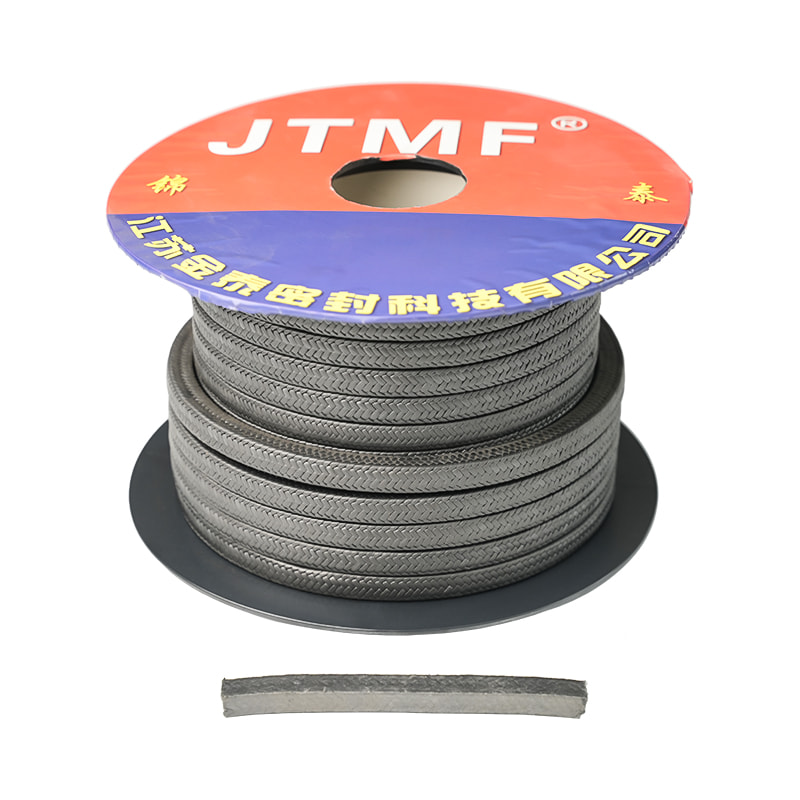

A. Vergelijking van grafietpakkingen en koolstofvezelpakkingen

Beide materialen zijn oplossingen voor hoge temperaturen, maar hun eigenschappen verschillen aanzienlijk. De stopbuspakking van puur grafiet (geëxpandeerd grafiet) blinkt uit in thermische geleidbaarheid, waardoor de warmte efficiënt wordt afgevoerd van het as-/steelgrensvlak, waardoor wrijvingsslijtage wordt verminderd. Omgekeerd biedt koolstofvezelpakking een superieure treksterkte en slijtvastheid, waardoor het geschikt is voor schurende media of hogesnelheidspompen, hoewel het over het algemeen een lagere thermische geleidbaarheid en een hogere wrijvingsfactor heeft dan puur grafiet.

| Afdichtingsmateriaal | Thermische geleidbaarheid | Wrijvingscoëfficiënt |

|---|---|---|

| Zuiver Grafiet | Hoog (uitstekende warmteafvoer) | Laag (ideaal voor verminderde stuurpenslijtage) |

| Koolstofvezel | Matig | Matig to High (Better abrasion resistance) |

B. Geavanceerde afdichtingsoplossingen

Als grote, allesomvattende onderneming op het gebied van afdichtingstechnologie blijft Nofstein technologische innovatie uitvoeren. We gebruiken geavanceerde materialen en productieprocessen om hybride materialen te ontwikkelen die de chemische weerstand van PTFE combineren met de thermische veerkracht van grafiet, waardoor het product zich aanpast aan uitdagende gebruiksomstandigheden, zoals oververhitte stoom of agressieve chemische omgevingen.

V. Precisie voor prestaties

Het operationele succes en de veiligheid van kritieke industriële apparatuur zijn rechtstreeks afhankelijk van de integriteit van het afdichtingssysteem. Door het strikt naleven van de kritische stappen bij de installatie van de PTFE-grafietpakkingen, het nauwkeurig volgen van de richtlijnen voor het opnieuw aandraaien van de pakkingbuspakkingen en het bijhouden van een gedetailleerd onderhoudsschema voor de lange termijn voor de PTFE-pakkingbuspakkingen, kunnen B2B-klanten de prestaties van hun pakkingbuspakkingen van puur grafiet maximaliseren. Jiangsu Jintai Sealing Technology Co., Ltd. is uitgerust met de rijke ervaring en geavanceerde producten, waardoor we wereldwijd verschillende grote projecten kunnen uitvoeren.

VI. Veelgestelde vragen (FAQ)

1. Waarom moeten de pakkingringen verspringend worden geplaatst?

- A: Door de verbindingen te spreiden (doorgaans 90° of 120°) wordt de vorming van een continu, spiraalvormig lekpad door de pakkingset voorkomen. Dit is een fundamentele vereiste voor de installatie van PTFE-grafietpakkingen om uniforme compressie en effectieve afdichting langs de steel of as te garanderen.

2. Wanneer wordt de verplichte heraandraaicyclus uitgevoerd, en waarom is dit nodig?

- A: De verplichte heraandraaicyclus wordt doorgaans 24 tot 48 uur na de eerste opstart uitgevoerd, of na de eerste grote temperatuurcyclus. Het is noodzakelijk om de "koude stroming" of materiaalconsolidatie van de pakkingbus van puur grafiet onder operationele hitte en druk te compenseren, waardoor aanzienlijke ontspanning en daaropvolgende lekkage wordt voorkomen.

3. Wat is de technische functie van de lantaarnring en de optimale plaatsing van de lantaarnring in de kleppakking?

- A: De lantaarnring is een afstandsring die in de pakkingset wordt geplaatst, meestal uitgelijnd met de spoelpoort van de pakkingbus. Zijn functie is om een vloeistof (smeermiddel of barrièrevloeistof) in de steel te brengen, die de as afkoelt en voorkomt dat schurende deeltjes in de pakkingset migreren, waardoor de levensduur wordt verlengd.

4. Wat is bij het vergelijken van grafietpakkingen versus koolstofvezelpakkingen beter voor stoomservice bij extreem hoge temperaturen?

- A: Beide zijn oplossingen voor hoge temperaturen, maar puur grafiet heeft over het algemeen de voorkeur voor stoom met extreem hoge temperaturen vanwege de superieure thermische geleidbaarheid. Dankzij deze eigenschap kan de pakking van puur grafiet de warmte efficiënter afvoeren dan koolstofvezel, waardoor de temperatuur op het asinterface wordt verlaagd en potentiële schade aan de stuurpen wordt geminimaliseerd.

5. Welke meettechniek wordt aanbevolen in de richtlijnen voor het opnieuw aandraaien van pakkingen?

- A: De richtlijnen voor het opnieuw aandraaien van de stopbuspakking raden aan om een gekalibreerde momentsleutel te gebruiken en een sterpatroon te volgen om een uniforme compressie te garanderen. Het meten van het koppel (boutspanning) is technisch superieur aan het eenvoudigweg tellen van de boutomwentelingen, omdat het ervoor zorgt dat de vereiste afdichtingsspanning consistent over alle bouten wordt bereikt.

Eng

Eng